28 June 2021

Los modelos virtuales aplicados a la producción y la logística agroalimentaria permiten la optimización de las líneas de producción mediante metodología y evaluación de mejoras con herramientas de simulación de procesos, facilitando el control y conocimiento total de nuestra cadena de valor.

La globalización de las empresas con la entrada a mercados internacionales emergentes como puede ser el oceánico o el asiático, implica a su vez un aumento de la competencia a nivel global.

Pero… ¿a qué retos nos enfrentamos? ¿Esto qué nos supone?

Retos como poder lanzar al mercado productos más innovadores que satisfagan nichos de mercado más concretos (no por ello menos beneficiosos), o disponer de productos totalmente personalizables, planificando fabricaciones de lotes pequeños, personalizados y cambiantes dentro de los estándares de producto para aumentar nuestra capacidad de diferenciación a través de un surtido de productos exclusivos… serían algunos de las tendencias en auge y demandas por los mercados a los que hay que hacer frente.

Las empresas agroalimentarias ya no solo compiten producto vs producto, lo hacen que entre todas las aéreas empresariales (marketing, RRHH, operaciones, estrategia…) de cada negocio, compitiendo entonces entre supply chains

Para poder acometer estos nuevos retos y resolver estas problemáticas, entendemos que la mejor forma es disponer de las tecnologías/herramientas digitales necesarias para que nos ayuden a obtener como última finalidad el control y conocimiento total de toda nuestra cadena de valor.

Pero entonces… ¿cómo se hace?

Entendemos como tecnologías digitales aquellas que son capaces de generar, extraer, almacenar y procesar los datos útiles en tiempo real. Es por ello que la transformación digital es la integración de dichas tecnologías en todas las áreas de la empresa. Se podría entender como “una nueva forma de organizar los medios de producción”.

Gracias a la sensorización de los procesos, o para que se entienda, la conversión de nuestros datos analógicos en datos digitales nos capacitará de la posibilidad de poder tratar dichos volúmenes de datos en tiempo real e históricos con las herramientas digitales anteriormente comentadas, y así mejorar nuestra toma de decisiones frente a escenarios complejos (tecnología predictiva).

Por lo tanto, el objetivo final es lograr la transformación e instalación de una smart factory (‘fábrica Inteligente’), una fábrica mucho más respetuosa con el medioambiente, ya que nos permitirá ser capaces de obtener una mayor adaptabilidad a un escenario económico cambiante y centrado en la personalización del producto, una asignación más eficiente de los recursos energéticos y humanos, y una fabricación flexible a los continuos cambios de los mercados.

Dentro de esta futura smart factory, encontramos una de esas tecnologías/ herramientas con la que más conocimiento podemos obtener de forma rápida y eficaz, y que más valor nos puede aportar en los diferentes procesos operacionales gracias a su adaptabilidad. Es la denominada como digital twin (‘gemelo digital’)

Pero… ¿a qué preguntas queremos dar respuesta?

¿Qué es realmente un gemelo digital? ¿Por qué invertir en él? ¿Qué beneficios obtendré? ¿En qué área empresarial implementarlo? ¿Qué puedo hacer con él? ¿El futuro?

Son algunas de las preguntas a las que desde Prosimtec nos gustaría darles respuesta y proporcionar mayor confianza a todas las empresas agroalimentarias para empezar a invertir en una herramienta tecnológica la cual nos ayudará a aumentar nuestro conocimiento de los diferentes procesos operativos para de esta forma poder optimizarlos y automatizarlos. De esta forma responderemos dónde tengo que mejorar y cuánto necesito exactamente.

¿Qué es realmente un gemelo digital?

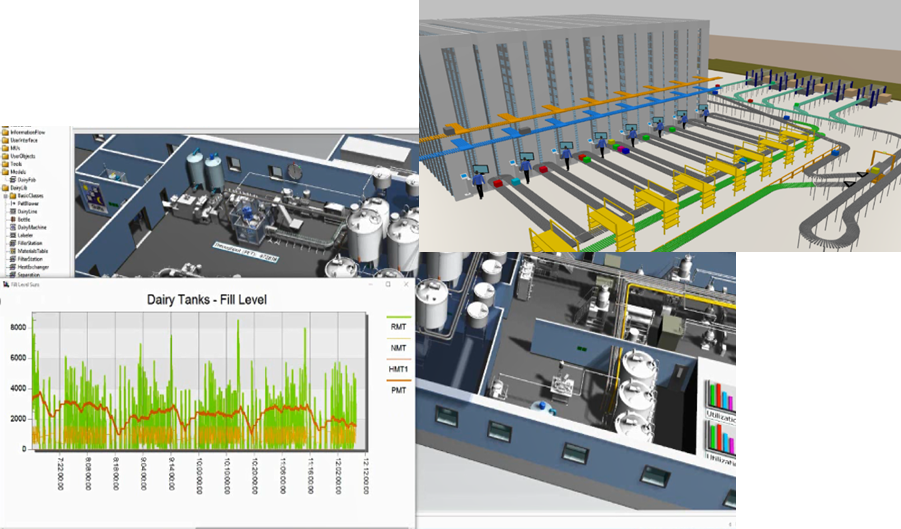

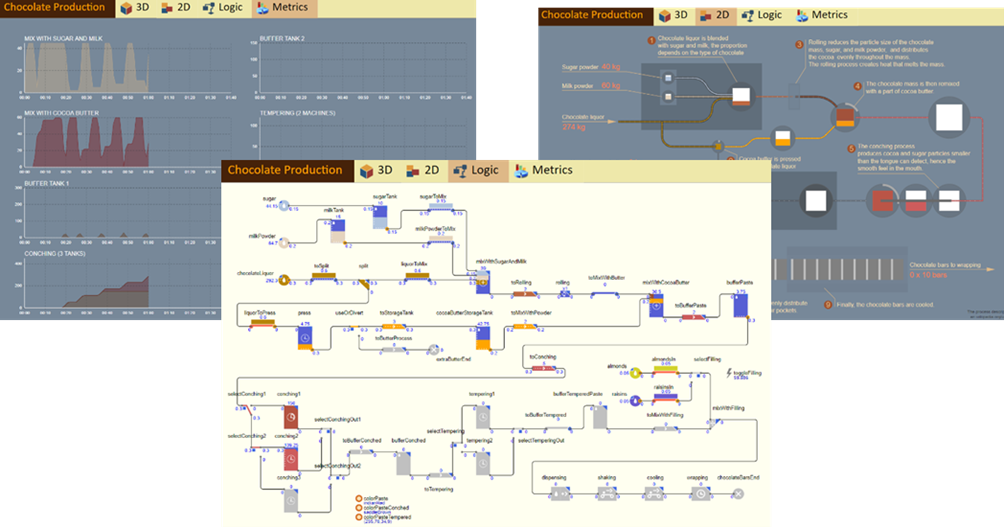

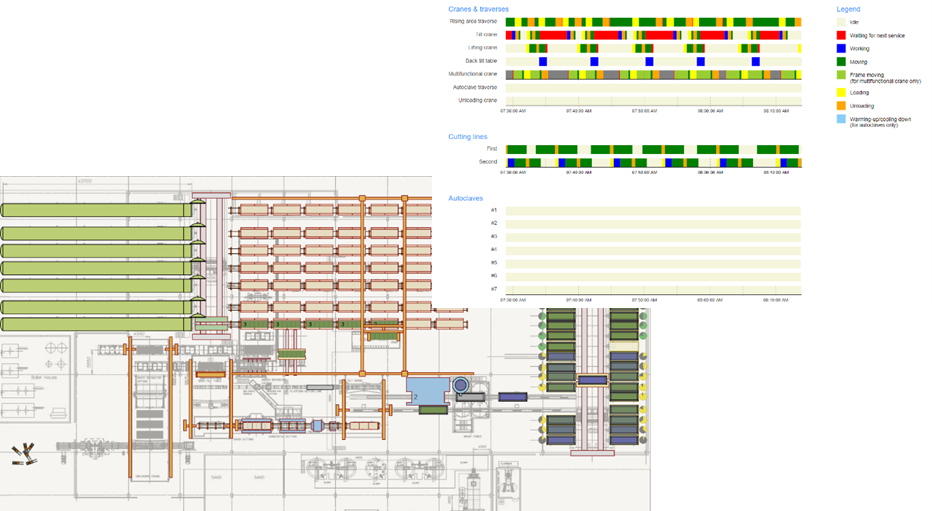

El gemelo digital es conceptualmente una copia digital de un sistema físico (una fábrica, una línea producción, una máquina, producto…), la cual es representado como un modelo digital de dicho sistema o proceso en todo su ciclo de vida

Por lo tanto, y para que se entienda mejor, un gemelo digital es un modelo virtual de los diferentes sistemas físicos o recursos, que según dónde se quiera o se necesite implementar, trabajará a diferentes niveles de detalle (macro, micro…).

Para una correcta integración, el gemelo digital debe de nutrirse de los datos en tiempo real necesarios extraídos de todos los activos físicos o recursos que influyen en dicho modelo virtual. Además, también podremos alimentar nuestros modelos con los históricos de datos de los diferentes casos de uso reales, por lo que es una gran herramienta para poder analizar y comprender las diferentes fases e incluso poder predecir gracias a dichos datos históricos.

¿Por qué invertir en un gemelo digital? ¿Qué beneficios obtendré? ¿Qué puedo hacer con él?

Son múltiples las razones y enormes los beneficios que podemos obtener con el uso de una representación virtual de nuestros activos, siendo estos modelos muy diferentes y personalizables a los objetivos a controlar por cada empresa.

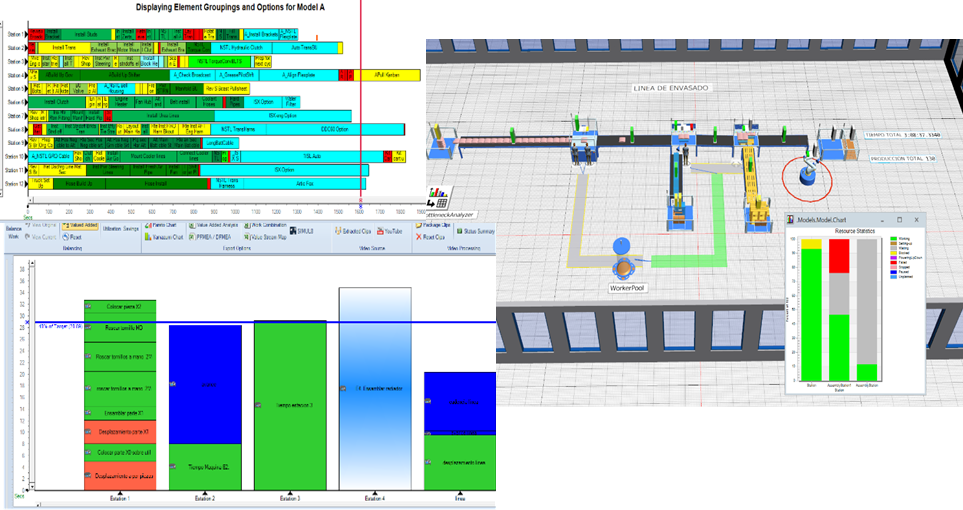

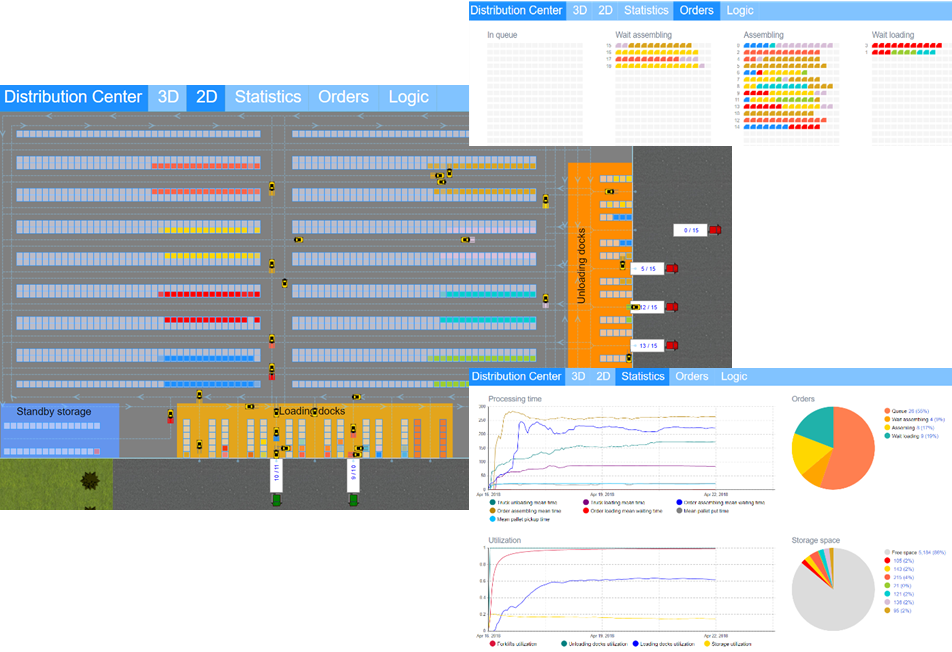

La finalidad de disponer virtualmente de un conjunto de activos físicos y/o recursos, ya sea una línea de producción y sus 25 trabajadores que la alimentan, o el área de exportación logística y su flota de 20 camiones, o la zona robótica final de línea… y por tanto el mayor beneficio de todos es la de ser capaces de, mediante la simulación, poder analizar y procesar un gran volumen de variables, múltiples no lineales independientes, en escenarios de toma de decisión muy complejos, con los diferentes factores y circunstancias que influyen en el ciclo de vida o proceso productivo de nuestro producto, experimentando y evaluando cualquier nuevo o posible escenario productivo, para posteriormente y una vez validado, replicarlos en la fábrica real.

De esta forma se consigue aumentar la flexibilidad y la eficiencia productiva (tomar decisiones inteligentes acerca de la planificación/secuenciación de las órdenes de producción reduciendo el tiempo de procesamiento promedio de órdenes), optimizar el proceso en tiempo real (disminuyendo los tiempos de cambio de producto, aumentando el caudal de producción…) y un mayor control económico (optimizando los recursos humanos y energéticos, controlando el coste de la materia prima…) de todo el ciclo de vida.

Conceptualmente, el gemelo digital de la fábrica nos permite mejorar la comprensión de todo el ciclo de vida, aprender de los diferentes escenarios productivos que nos encontramos, y poder discernir gracias a la experimentación y la optimización para tomar mejores decisiones globales como individuales

¿En qué área empresarial implementar un gemelo digital? ¿Qué modelar virtualmente?

Como ya se ha dicho anteriormente, casi cualquier área de negocio dentro de una empresa sería válida, incluso podría englobar varias áreas o incluso todas. Sí que será más determinante analizar el nivel de detalle requerido y de control, contemplándose todas las variables, así como sus diferentes tipologías, ya que una gran cantidad de variables harán que necesitemos unas grandes infraestructuras informáticas solo para el tratamiento y cómputo, y un gran equipo humano de informáticos que mantenerlo, optimizarlo y controlarlo.

Otro factor muy influyente será el nivel de automatización en el que nos encontramos dentro de la Pirámide de Automatización Industrial. Siempre, desde Prosimtec, en una primera reunión inicial para guiar a las empresas a determinar dónde y cómo o qué modelar, recomendamos una primera fase de autoanálisis para:

- Determinar puntos críticos para la toma de decisiones a controlar y automatizar mediante un modelo virtual debido a diferentes limitaciones propias.

- O determinar puntos con alta complejidad de control, pero con altas sospechas de poder conseguir altos índices de mejoras.

- Determinar nivel de sensorización de los activos físicos a virtualizar.

- Determinar eficiencia o calidad de los datos a controlar (variables) y la capacidad de captación, evaluación, tratamiento y almacenaje (históricos).

Teniendo estos datos y en un ejercicio común de guía y asesoramiento, se determinará dónde y qué hay que controlar dentro de un modelo virtual y obtener todos los beneficios anteriormente comentados.

¿Futuro de un gemelo digital? Desafíos claves

Actualmente esta tipología de tecnología/herramienta ya es una realidad. Modelos virtuales de experimentación y optimización para la ayuda en la toma de decisiones críticas de puntos clave de la cadena de valor de la empresa es una tendencia que a corto/medio plazo nos aportará mucha más capacidad de diferenciarnos y adaptarnos a los escenarios del mercado global cambiante actual.

Se han desarrollado gemelos digitales que, gracias a la integración de sistemas de aprendizaje profundo o redes neuronales de los históricos, a la heurística computacional y a los algoritmos genéticos (IA), son capaces de aprender de los datos históricos de uso, procesar la configuración más óptima posible, decidiendo y controlando de forma autónoma supervisada las diferentes operaciones necesarias, llegando incluso a avanzar y predecir posibles problemáticas.

Sigue siendo un desafío clave en el actual escenario industrial el determinar cómo las empresas pueden implementar este tipo de tecnología fácilmente, dado que la gran mayoría tienen inversiones en sistemas heredados antiguos que dificultan esta integración completa y óptima, pero se están trabajando diferentes formas y metodologías de implantación y puesta en marcha para empezar con la conversión de nuestras fábricas en smart factories.

Si quieres más información sobre este tema, no dudes en ponerte en contacto con nosotros a través de nuestros formularios de contacto o en el email info@prosimtec.com